Laserschneiden ist ein thermisches Verfahren, bei dem Material mit hoher Hitze getrennt wird. Wie beim Schweißen entstehen während des Prozesses Emissionen. Diese feinen Stäube, die oft klebrig sein können, gehören zu den schwierigsten in der Absaugtechnik.

Obwohl das Laserschneiden in der Regel in einer gekapselten Kabine stattfindet, ist eine Absaugung deshalb unverzichtbar. Staub und Rauch würden sonst den Laser und den Tisch mit der Zeit verschmutzen. Zudem könnte der Staub, beispielsweise beim Wechsel der Bleche, austreten.

Wir erklären Ihnen, was genau beim Laserschneiden passiert. Warum eine Absauganlage notwendig ist und welche sich am besten eignet. Und wir geben einen Ausblick, welches Potenzial in der Zusammenarbeit zwischen Schneidanlage und Absaugtechnik liegt.

Die Besonderheiten des Laserschneidens

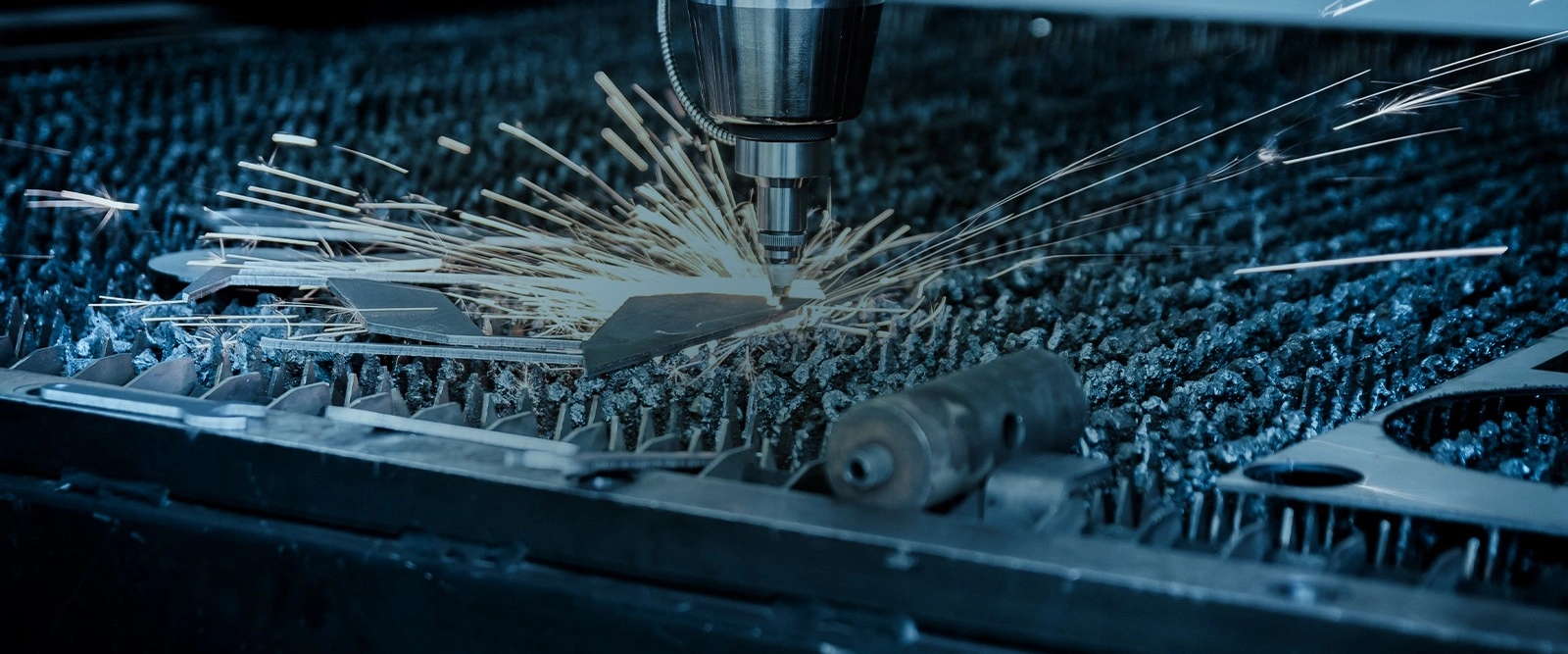

Beim Laserschneiden, insbesondere von Metallen, wird das Material durch einen Laser zunächst stark erhitzt. Eine feine Düse bläst anschließend die Schmelze mittels Gas aus. Dieser Vorgang erzeugt einen Schnitt im Metall.

Die Kinematik des Prozesses schleudert die Schmelze und das abgeschnittene Material hauptsächlich nach unten. Der spezielle Tisch, auf dem das Metall liegt, besteht aus vielen Spitzen. Er ist durchlässig, damit das geschnittene Material nach unten fallen kann, wo es in einer Wanne aufgefangen wird.

Trotz Kabine: Absaugung muss sein

Obwohl die Schmelze vor allem nach unten austritt, entsteht in der Laserkabine Rauch. Auch wenn die Umhausung die Mitarbeitenden zunächst vor direktem Kontakt mit den Emissionen schützt, muss der entstehende Staub und Rauch dennoch abgesaugt und gefiltert werden. Andernfalls würde sich beim ersten Betreten, bspw. beim Wechsel des Tischaufsatzes oder des Schneidmaterials, der Staub in der Halle verteilen.

Die Emissionen beim Laserschneiden von Metallen sind nicht harmlos.

- Es handelt sich um sehr feinen Staub, der oft schmierig und klebrig ist.

- Das Schneiden von bspw. Edelstahl kann krebserregende Stoffe erzeugen.

- Es können sowohl grobe als auch sehr feine Partikel entstehen.

- Beim Laserschneiden werden durch den starken Luftvolumenstrom nicht nur Stäube abgesaugt, sondern auch größere, teils noch glühende Metallteile.

Wichtig zu wissen: Die Absaugung schützt nicht nur die Bediener:innen, sondern ist auch für die qualitative Arbeit der Anlage selbst entscheidend. Die Laseroptik ist sehr empfindlich und muss sauber gehalten werden. Aufsteigender Rauch und Staub können die Optik beschädigen oder ihren Verschleiß erhöhen. Was wiederum die Qualität der Ergebnisse mindert.

Das muss die Absauganlage leisten

Die Faktoren bei der Auswahl einer geeigneten Absauganlage sind vor allem die Laserleistung und die Größe der Kabine bzw. des Tisches. Dieser ist oft in Segmente unterteilt. Eine Absaugung findet meist nur dort statt, wo sich der Laser im Moment des Arbeitsschrittes befindet.

Ein solches segmentiertes Absaugsystem ist darauf ausgelegt, den Staub unten in der Wanne zu halten und zu verhindern, dass er aufwirbelt. Dies erfordert einen bestimmten Luftvolumenstrom. Welcher das genau ist, lässt sich pauschal schwer festlegen.

Die Leistung hängt von verschiedenen Faktoren ab:

- Laserleistung

- Größe des Tisches

- Größe der Kabine

- Material

Erfahrungswerte sind an dieser Stelle enorm wertvoll. Gemeinsam mit unseren Kund:innen konnten wir feststellen, dass bei großen Tischen (etwa 2 x 4 Meter) und einer Laserleistung von 10 kW ein Volumenstrom von 3.000 – 3.500 Kubikmeter pro Stunde ausreicht, um den Rauch und Stäube aus der Luft zu entfernen. Kleinere Kabinen können entsprechend weniger Absaugleistung benötigen, basierend auf der Luftwechselzahl und einer Erfassungsgeschwindigkeit von ca. 1 m/s am Tisch.

Das größte Problem beim Absaugen ist das Aufwirbeln von Staub, besonders beim Schneiden vieler kleiner Teile oder in Randbereichen des Tisches. Ideal wäre daher eine Anpassung der Absaugleistung an den jeweiligen Schneidprozess.

Die prinzipielle Absauganlage ist für verschiedene Materialien gleich, aber Zusatzkomponenten und Sicherheitsausstattung können je nach Material und Prozess variieren.

Das Material als wichtiger Einflussfaktor

Nachfilter, Absperrklappen, Rauchmelder, Löschanlagen: Je nach Material können unterschiedlichste Ausstattungskomponenten die Filteranlage ergänzen.

Bei manchen Materialien, insbesondere solchen, die unter Schutzgas geschnitten werden, können unreagierte Partikel im Staub enthalten sein, die ihn explosiv machen können. Da beim Laserschneiden immer die Gefahr besteht, dass Funken oder heiße Schmelze abgesaugt werden, ist die Verwendung eines Funkenvorabscheiders daher (fast) immer erforderlich.

Bei gefährlichen oder explosiven Stoffen müssen Anlagen bestimmte Sicherheitsstandards erfüllen (z. B. ableitfähige Beschichtung, Erdung). Bis Staubexplosionsklasse 1 ist ein Arbeiten ohne konstruktiven Explosionsschutz (z. B. Berstscheiben) möglich.

Das Schneiden von Blechen mit Ölresten oder Schutzfolien (z. B. auf Edelstahl) kann zusätzliche Maßnahmen wie Pulverzudosierung zur Filtrationsverbesserung erforderlich machen.

Abhängig vom bearbeiteten Werkstoff entstehen beim Verdampfen von Metall außerdem häufig giftige Schweißrauche, die toxische Substanzen enthalten (Chrom(VI), Nickeloxide oder Aluminiumoxide). Um Mitarbeitende davor zu schützen, gibt gesetzliche Vorschriften zur Einhaltung der Arbeitsplatzgrenzwerte.

Eine lange Standzeit gewährleisten: Wartung und Filterreinigung

Für die Filtration innerhalb der Absauganlage werden meist Polyesterfilter mit einer Nanoauflage verwendet. Die Nanoauflage ist wichtig, um zu verhindern, dass die sehr feinen Staubpartikel tief in das Filtermaterial eindringen.

Die Abreinigung der Filter kann online (während des Saugbetriebs) oder offline (bei ausgeschaltetem oder stark reduziertem Volumenstrom) erfolgen. Die Offline-Abreinigung ist in der Regel effektiver, da der Gegendruck auf den Filter geringer ist und der Staub besser abfällt.

Beim Laserschneiden, einem Prozess, der oft kontinuierlich läuft, muss die Online-Abreinigung sehr gut funktionieren, um den Volumenstrom aufrechtzuerhalten, da die Staublast sehr hoch ist und oft im Minutentakt abgereinigt werden muss. Daher ist es wichtig, dass die Absaugung in den Laserpausen eine Pausenabreinigung durchführen kann, was die Filterstandzeit erhöht.

Insgesamt hängt die Standzeit der Filter vom Volumenstrom, der Filterfläche, der Effektivität der Abreinigung und dem Prozess ab.

Das große Ziel: Energieeffizienz und Kostenersparnis

Da Filteranlagen in der Regel einen großen Teil der Energiekosten verursachen, wird die Effizienz der Anlagen zunehmend wichtiger. Die Schlüsselphilosophie lautet daher: So wenig wie möglich, so viel wie nötig.

Durch die Einstellung des minimal benötigten Volumenstroms können Energieverbrauch (Ventilator) und Druckluftverbrauch reduziert werden. Die Druckluft ist ein sehr teures Medium in der Industrie. Ideal ist es, die Absaugung immer auszuschalten, wenn der Laser nicht schneidet. Dies erfordert eine gute Kommunikation zwischen Absauganlage und Lasertisch. Der Motor des Ventilators sollte Volumenstrom-geregelt betrieben werden, z. B. mittels Frequenzumrichter bei AC-Motoren oder mit EC-Motoren. Letztere sind nicht nur effizienter, sondern können auch beliebig oft am Tag ein- und ausgeschaltet werden, was für die oft kurz getakteten Laserprogramme ideal ist.

In der Praxis

Ein passendes Absaugsystem ist beim Laserschneiden unerlässlich, um Bediener:inner, Anlage und Umwelt zu schützen. Deshalb haben wir bei unserem Kunden Feldbinder in Wittenberg eine passende Anlage installiert.

Die Airline LC ist speziell auf die Absaugung bei Laserschneideprozessen ausgerichtet. Sie ist eine stationäre Anlage und besitzt offiziell das W3-Zertifikat.

Wir sind mit der Airline so zufrieden, dass wir uns entschieden haben, das eigentlich nur vorübergehend benötigte Leihgerät zu kaufen.